مستربچ، یکی از محصولاتی است که در صنعت از محبوبیت بسیار زیادی برخوردار است. این محصول به دلیل مزایای فراوانی که دارد، بسیار مورد استفاده تولیدکنندگان قرار میگیرد؛ سهولت ذخیرهسازی، جابجایی و کاربری به دلیل شکل گرانولی آن، از مزایای مهمی است که این محصول را به یک ماده کاربردی تبدیل کردهاست. در این مقاله، به ابعاد مختلف این محصول پرداخته شدهاست و با معرفی انواع مستربچ، اجزای آن و روشهای تولید آغاز میشود و با بررسی مزایا، ویژگیهای مستربچ خوب و درصد استفاده از آن به پایان میرسد. اگر میخواهید همه چیز را درباره این محصول کاربردی بدانید، در این مقاله با ما همراه باشید.

مستربچ چیست؟

«مستربچ، محصولی است كه در آن پیگمنت و یا افزودنیهای دیگر به صورت بهینه با یكدیگر در یك رزین پایه ادغام شدهاند. این افزودنیها مقدار زیادی پودر رنگ (پیگمنت)، پرکنندههای معدنی یا مواد شیمیایی هستند که به سه منظور مختلف شامل تولید رنگ، بهبود خواص و یا کاهش قیمت تمامشده به پلیمر اضافه میشوند. پایه پلیمری آن معمولا باید مشابه پلاستیک اصلی باشد و شکل ظاهری آن، دانهای (گرانول) است.»

اجزای مستربچ

مستربچها دارای سه جزء اصلی پلیمر پایه، افزودنی مثل مستربچ افزودنی و عامل سازگارکننده هستند.

1-پلیمر پایه

پایۀ پلیمری مصرفی، غالبا از جنس مواد زیر هستند:

-

- انواع پلیاتیلن

- پلی پروپیلن

- پلیاستایرن

- اتیلن وینیل استات

- واكسهایی با وزن مولكولی پایین

- پلیمر آلكیدی

- پلیمرهای مخصوص دیگر…

2-افزودنی

به منظور تغییر خواص پلیمرها، مواد شیمیایی افزودنی به مستربچها اضافه میشوند که عبارتاند از افزودنیهای بهبود دهندۀ خواص، پیگمنتها و پرکنندهها. با توجه به نوع و قدرت افزودنی و پایه پلیمر، میزان خوراکدهی افزودنی در مستربچ متفاوت است.

3-عامل سازگارکننده

سازگارکنندهها با عنوان علمی ترکیبات آمفیفیلیک، دارای یک سر آب-دوست و یک سر آلی-دوست هستند و به دلیل ماهیت شیمیایی خاصشان، باعث:

-

- افزایش پایداری حرارتی

- سازگارسازی پلی اولفین ها و پلیمرهای مهندسی

- تشکیل لایۀ پایدار بر روی سطح افزودنی، پیگمنت یا پرکننده از طریق کنش متقابل با آنها و ایجاد اتصال آنها به ماتریس پلیمری

میشوند.

وجود سازگارکننده از طرفی باعث ایجاد ترشوندگی بر سطح رنگدانه و در نتیجه پخش بهتر پیگمنت میشود و از طرف دیگر بدون آنکه روی کیفیت رنگ محصول اثر بگذارد، پلیمر را نیز پایدار میکند.

مزایای سازگارکنندهها در فرآیند تولید مستربچ

با افزودن سازگارکنندهها به مستربچ، فرآیندپذیری آنها از طریق بهبود ترشوندگی، یکنواختی و تثبیت، تسهیل میشود که هریک شامل موارد زیر میشوند:

- ترشوندگی سریع

- امکان افزایش سرعت فرآورش

- امکان افزایش بارگیری

- بهبود یکنواختی

- کلوخهها و تجمع ذرات کمتر

- افزایش استحکام رنگ

- تثبیت عالی

- پیشگیری از کلوخهسازی مجدد

- رقیقسازی آسان و بهبود سازگاری در کاربرد نهایی

- تطابق رنگ دقیق

انواع مستربچ

انواع مستربچها عبارتند از:

- مستربچ افزودنی

- مستربچ رنگی

- مستربچ پرکننده

1-مستربچ افزودنی

یکی از بهترین راهکارهای ایجاد خواص فیزیکی و شیمیایی ویژه در محصول نهایی، استفاده از مستربچ افزودنی است.

1-1-انواع مستربچ افزودنی

-

-

- شفافکننده PP یا هسته زا: این نوع مستربچ های افزودنی، شفافیت پلی پروپیلن را از طریق سازماندهی مولکولی در حین فرآیند افزایش میدهند.

- نانو افزودنی: مستربچ های نانو پایه PE ، PP و UPVC به منظور بهبود خواص مکانیکی و ضربهپذیری به کار میرود.

- لیزکننده: پس از تولید فیلمهای پلاستیکی، لایههای فیلم به سختی از هم جدا میشوند و در فرآیندهای بستهبندی مشکلات فراوانی ایجاد میکنند. همچنین در تولید برخی تجهیزات و لوازم پزشکی مانند سرنگ، اصطکاک بین دو قطعه باعث کندی حرکت آن میشود. برای از بین بردن مشکلاتی از این قبیل، از مستربچ لیزکننده استفاده میشود. این محصول باعث لغزندگی بهتر و کاهش چسبیدگی سطح محصول (خصوصا فیلم و ورق) به قطعات فلزی میشود. انواع مستربچهای لیزکننده عبارتند از: 1) پایه پلیاتیلن جهت مصرف در نایلون، نایلکس و فیلمهای چندلایه و 2) پایه پلیپروپیلن مخصوص سلفون.

- آنتی بلاک: مستربچ آنتی بلاک، در تولید فیلمهای پلیمری کاربرد دارد. این محصول جهت کاهش چسبندگی سطوح فیلم به همدیگر پس از تولید تا زمان مصرف است.

- روشن کننده نوری یا براق کننده PE: این مستربچ با نام های مواد سفیدکننده پلیمر، مستربچ شفافکننده و عوامل سفیدکننده فلوئورسنت نیز شناخته میشود و برای براقکردن و رفع کدری محصولات به کار میرود؛ به دلیل عبور نور بیشتر در محصول، جلای بیشتری به مصنوعات پلاستیکی میدهد. این ماده مورد استفاده در فیلمهای معمولی و نازک و ضخیم و ظروف یکبار مصرف و انواع مصنوعات پلاستیکی است.

- آنتی استاتیک: استفاده از این مستربچ باعث جلوگیری از ایجاد الکتریسیته ساکن و جذب گرد و غبار در سطح محصول میشود.

- پایدارکنندۀ نور UV: استفاده از این محصول باعث جلوگیری از اثرات تخریبی و رنگپریدگی محصولات پلیمری در معرض تابش اشعه ماوراء بنفش میشود.

- آنتی اکسیدانت: پلیمرها به دلایل مختلف تحت تاثیر اکسیداسیون و تخریب قرار میگیرند. از این مستربچها جهت پایدارسازی پلیمر در برابر عوامل اکسایش در فرآیند تولید استفاده میشود.

- کمک فرآیند پلیمر: به منظور افزایش قابلیت اکستروژن، مستربچهای کمکفرآیند پلیمری به طور گسترده در صنایع پلاستیک استفاده میشوند. کمکفرآیند، شکست مذاب را حذف می کند، تجمع سرقالب را کاهش می دهد، با حذف پدیده پوستهماهی سطح فیلم را بهبود میبخشند و با کاهش درصد ژل، خروجی تولید را افزایش میدهند.

- ضد سایش: مستربچهای سیلیکونی بر پایه پلی اتیلن که به منظور بهبود مقاومت سایشی به کار میرود.

-

از دیگر مستربچهای افزودنی میتوان به: ضد حریق، ضد مهگرفتگی، تمیزکننده، کنترلکننده چسبندگی، حفرهزا، ضد چسبندگی (Chill-roll Release)، خشککننده، کندکننده حریق، کاغذی (Paperlike)، صدفیرنگ (Pearlescent)، تجزیهپذیر نوری، ضد میکروبی، مقاوم به ضربه و فسفرسانس اشاره کرد.

2-مستربچ رنگی

رایجترین روش تولید قطعات رنگی از مواد پلاستیکی، افزودن مستربچهای رنگی است. این افزودنیها گاهی علاوه بر ایجاد رنگ مطلوب محصول نهایی، باعث بهبود و اصلاح خواص فیزیکی، مکانیکی نیز میشود. مستربچ رنگی، یک مخلوط پلاستیکی شامل درصد بالایی از رنگ دانه و درصد کم پلیمر است و از طریق تغییر غلظت و مقدار این ماده می توان به نمونههای رنگی مختلف دست یافت.

3-مستربچ پرکننده

از این محصول برای کاهش قیمت و بهبود خواص استفاده میشود. از مستربچهای پرکننده میتوان به مستربچ کربنات کلسیم، تالک، میکا و انواع دیگر اشاره کرد.

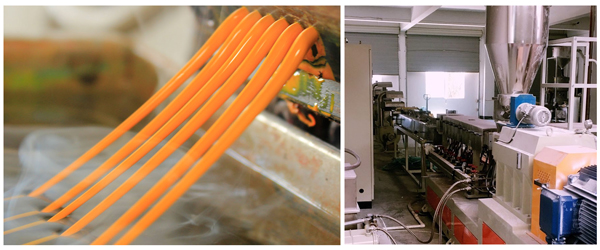

فرآیند تولید مستربچ

فرآیند تولید مستربچ شامل چهار مرحله فرمولاسیون، خوراکدهی، اختلاط و الککردن است:

1-فرمولاسیون

اولین و مهمترین مرحله، فرمولبندی رنگ و میزان افزودنی است. در این مرحله توزین دقیق تمام اجزاء فرمولاسیون انجام میگیرد که در بعضی موارد لازم است كه این تركیبات با سرعت بالا تركیب شوند تا نتیجه بهتری ارائه دهند.

2-خوراکدهی

میزان تغذیه اجزاء متناسب با خروجی دستگاه تنظیم میشود.

3-اختلاط

اختلاط مذاب در دمای مخزن تنظیم میشود تا مخلوط ذوب شود. دمای نامناسب باعث اختلال در برش گرانول و پخش پودر میشود.

اختلاط شامل ۴ مرحله زیر است:

-

- فرآیند خیسشوندگی پیگمنت، افزودنی و پرکننده

- اختلاط فیزیکی: اختلاط و پخش پیگمنت و افزودنی در پلیمر پایه

- توزیع: توزیع پیگمنت، افزودنی و پرکننده در مذاب پلیمری

- پراکندهسازی پایدار کردن این مخلوط و جلوگیری از کلوخهشدن

مهمترین مرحله تولید مستربچ، اختلاط است و متداولترین روش پخش مناسب افزودنی یا رنگ از طریق تركیب اجزاء به صورت مذاب حاصل میشود.

مرحله اختلاط با بهرهگیری از دستگاههای زیر انجام میشود:

-

- مخلوطكنهای داخلی همانند بنبوری: بهترین انتخاب برای تولید مقدار زیادی از این افزودنیها

- مخلوطكنهای داخلی مداوم

- اكسترودر دو مارپیچ

- ماشینهای تك مارپیچ مانند Buss Ko-Kneader

- مخلوطكنهای سرعت بالا به همراه اكسترودر تك مارپیچ

مهمترین دستگاه مورد استفاده در فرآیند اختلاط و تولید مستربچ که به طور گسترده در صنعت ایران به کار میرود، اکسترودر است. در این روش پلیمر و افزودنیها درون دستگاه اکسترودر ذوب و با هم ترکیب شده و سپس از انتهای اکستروژن خارج میشوند. در این روش خط تولید مستربچ به طور مختصر عبارت است از سیستم تخلیه، سیستم خوراکدهی، اکسترودر، سیستم خنک کننده، سسیستم برش، انبارش و بستهبندی.

اکسترودر دو پیچه همسو گرد: این فرایند شامل وزن کردن، وارد کردن خوراک، انتقال، ذوب کردن، پخش کردن و همگن کردن، خارج کردن گازهای مزاحم، فیلتر کردن و گرانول کردن است.

کلید بنیادی درک و بهینه سازی فرآیند اختلاط در تشخیص تمایز، مکانیسم های آن شامل پراکندگی و توزیع است. مکانیسم پراکندگی شامل کاهش اندازۀ اجزاء چسبندۀ کوچک در یک سیستم چند فازی است. مکانیسم توزیع، فرآیند پخش ذرات کوچک در سراسر ماتریس به منظور دست یابی به پخش فضایی خوب است.

در هر دستگاه اختلاط، این دو مکانیسم به صورت هم زمان یا مرحله به مرحله انجام می گردد. پراکنش تحت تاثیر موازنۀ دو عامل نیروهای چسبندگی ایجاد کلوخه و نیروهای هیدرودینامیک تخریب است. همچنین، بزرگی تنش های اعمالی، نقش تعیین کننده ای در توزیع اندازۀ قطرات دارد.

پراکندگی و توزیع پیگمنتها در مستربچ های پلی اتیلن، اختلاط موثر به کمک ترکیبات سازگارکننده، سازگارکنندهها با عنوان علمی ترکیبات آمفی فیلیک، دارای یک سر آب دوست و یک سر آلی دوست هستند و به دلیل ماهیت شیمیایی خاصشان، باعث افزایش پایداری حرارتی، سازگارسازی پلی اولفینها و پلیمرهای مهندسی، تشکیل لایۀ پایدار بر روی سطح افزودنی، پیگمنت یا پرکننده از طریق کنش متقابل با آنها و ایجاد اتصال آنها به ماتریس پلیمری میشوند.

4-الککردن

مستربچ نهایی باید به اندازهای محكم و با سایز مناسب باشد كه مصرف کننده نهایی بتواند در مرحله تولید خود با مشکل خوراک دهی روبرو نشود. بنابراین لازم است تا از الک هایی برای اطمینان از مناسب بودن اندازه گرانول مستربچ استفاده شود.

مزایای استفاده از مستربچ

- با به کار بردن مستربچها میتوان در وقت، انرژی و هزینۀ لازم برای مخلوطكردن این پودرها و نیروی كار صرفهجویی كرد و استفاده از این تركیبات اقتصادی است.

- بهدلیل عدم پخششوندگی مناسب برخی از افزودنیها، امکان اضافهکردن مستقیم آن به محصول وجود ندارد که این مشکل با استفاده از مستربچ حل میشود. به عنوان مثال در فرآیندهای تزریق، اضافه کردن افزودنی های پودری به دلیل کوتاه بودن طول مارپیچ دستگاه تزریق مناسب نبوده و استفاده از مستربچ پلیمری توصیه میشود.

- سهولت ذخیرهسازی، جابجایی و کاربری به دلیل شکل گرانولی آن

- سادهترشدن خوراکدهی و حل مشکل تغییر غلظت افزودنی و یکنواختی رنگ یا خواص در حین تولید

- عدم پخش پیگمنتها در هوا و در نتیجه ایجاد خطر سلامتی و ایمنی کارکنان و آلودهسازی خطوط تولید مجاور

- پخش و یکنواختی بهتر رنگ، افزودنی یا پرکننده در سراسر محصول نهایی

- مصرف مقدار کمتر پیگمنت یا افزودنی

- بهبود فرآیند ذوب به دلیل سازگاری عامل اتصال دهندۀ مستربچ با پلیمر

- ثبات بیشتر خواص یا رنگ

- کنترلپذیری بهتر کدری و شفافیت محصولات رنگی

- کاهش دفعات خوراکدهی در فرآیند با استفاده از مستربچ حاوی افزودنی های تغلیظ شدۀ پایدار UV، آنتی اکسیدانت، به تاخیر اندازندۀ شعله یا شفاف کنندۀ نوری

- افزایش تکرارپذیری فرآیند از طریق از پیش تعیینکردن نسبت اجزای افزودنی مستربچ

- حذف هزینه پاکسازی و تمیزکاری

درصد استفاده از مستربچ

با بالا رفتن درصد افزودنی مستربچ در کاربردی مشخص، میزان مصرف آن پایین میآید. درصد مصرف مستربچ در محصول نهایی به عوامل زیر بستگی دارد:

- درصد و کیفیت افزودنی

- ضخامت قطعه یا فیلم تولیدی

- میزان پوششدهی یا غلظت مورد نظر

مقدار مستربچ مورد استفاده در تولید محصول نهایی از زیر یک درصد (در برخی انواع ضد UV و پایدارکننده رنگها) تا بالای 50 درصد (گونههایی از كندكنندههای حریق یا کربنات کلسیم) متفاوت است. همچنین برای رنگكردن محصولات، معمولا مقدار یک تا سه درصد مناسب است.

ویژگیهای مستربچ خوب

فاکتورهای موثر در انتخاب مستربچ با کیفیت مناسب عبارتند از:

- مطابقت پایه پلیمری مستربچ با مواد و کالای تولیدی

- ثبات رنگ یا خواص در دفعات مصرف

- مشخصات فنى مطلوب که این مشخصات فنی عبارتند از مقاومت انتقال سطح، درصد رطوبت، دمای ذوب، پراکندگی در ماتریس پلیمری، شکل ظاهری و درخشندگی (جلا)، مقاومت حرارتی سطح

- غلظت یکنواخت و درصد مناسب افزودنی یا پیگمنت

- ميزان مصرف كم

- منحصر به فردبودن رنگ و شيد

- عدم ایجاد مشکلات در فرآیند تولید محصول نهایی

جمعبندی

مستربچ ها، انواع گوناگونی دارند و با توجه به هدف و کاربرد مدنظر تولیدکننده، انواع مختلفی از آن میتواند توسط تولیدکننده خریداری شود. تولیدکنندگان، باید فاکتورهای مهم برای خرید مستربچ را بررسی کنند و پس از آن برای خرید اقدام کنند. شرکت شمس جاوید اروند، یکی از تامینکنندگان بزرگ مستربچ در ایران است. تولیدکنندگان برای خرید مستربچ، میتوانند با شماره 02179615000 تماس بگیرند.