دستگاه تزریق پلاستیک یا (Injection molding machine) که به عنوان پرس تزریق نیز شناخته میشود، دستگاهی برای تولید محصولات پلاستیکی توسط فرآیند قالبگیری تزریقی است. این دستگاه از دو قسمت اصلی، واحد تزریق و واحد گیره (بستن) تشکیل شده است.

چرا روش تزریق پلاستیک؟

اگر این مطلب را میخوانید، احتمالاً در مورد قالبگیری تزریق پلاستیک یکی دو نکته اصلی را میدانید. دلایل زیادی وجود دارد که چرا روند قالبگیری تزریقی در زمینه تولید پلاستیک بسیار محبوب است. رایجترین دلیل این است که این دستگاه بهترین وسیله برای تولید مقادیر عظیم و یکسان قطعات پلاستیکی است. انواع مختلفی از دستگاهها قالب سازی وجود دارد، که انتخاب این دستگاه بسته به آنچه که شما تولید میکنید و همچنین دستگاه چگونه بر محصول تأثیر می گذارد، وابسته است.

فرآیند دستگاه تزریق پلاستیک

قالبگیری تزریقی کاربردیترین فرآیند تولید برای ساخت انواع قطعات پلاستیکی است. طیف گسترده ای از محصولات با استفاده از این روش تولید میشوند که از نظر اندازه، پیچیدگی و کاربرد بایکدیگر متفاوت هستند. در فرآیند تزریق پلاستیک از انواع ترکیبات پلاستیکی مانند پلیکربنات، پلیاستایرن، پلیاتیلن، پلیپروپیلن، پلی وینیلکلراید، اکریلیک و تفلون برای تولید محصول نهایی استفاده میشود.

فرآیند قالبگیری تزریقی نیاز به استفاده از دستگاه قالبگیری تزریقی، مواد پلاستیکی خام و قالب دارد که شرح مراحل فرآیند قالب گیری تزریقی به صورت کامل و جامع در مقالهای جداگانه آورده شده که میتوانید از اینجا آن را مطالعه کنید.

سازوکار دستگاه تزریق پلاستیک

لبههای دستگاه قالبگیری تزریقی را میتوان به صورت افقی یا عمودی بست. اکثر دستگاهها به صورت افقی بسته میشوند، اما دستگاه تزریق عمودی در برخی از کاربردها مانند قالب ریزی و ساخت یکسری سازهها استفاده میشود، که به دستگاه اجازه میدهد از جاذبه زمین استفاده کند. بعضی از دستگاههای عمودی نیز نیازی به بستن قالب ندارند.

روشهای زیادی برای بستن روی صفحه وجود دارد که معمولترین آنها گیرههای دستی است (هر دو نیمه به صفحهها پیچ میشوند). با این حال گیرههای هیدرولیکی (از چوک ها برای نگه داشتن ابزار در جای خود استفاده میشود) و گیره های مغناطیسی نیز استفاده میشود. گیرههای مغناطیسی و هیدرولیکی در مواردی که نیاز به تغییر سریع ابزار باشد مورد استفاده قرار می گیرند.

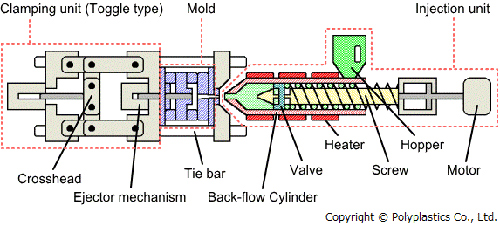

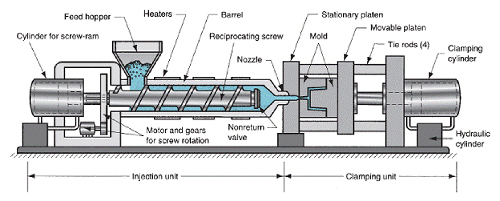

دستگاه تزریق پلاستیک به 2 بخش تقسیم بندی میشود: بخش اول گیره دستگاه و بخش دوم قسمت تزریق.

عملکرد واحد گیره، باز و بسته کردن قالب و بیرون انداختن محصولات است. 2 نوع روش باز و بست وجود دارد، مکانیزم این دستگاه بدین صورت است که ابتدا در بخش گیره (بخش دورچین شکل زیر)، گیره به صورت دستی و در ادامه قسمت تزریق قالب مستقیماً با یک سیلندر هیدرولیکی باز و بسته میشود.

اجزای اصلی دستگاه قالب گیری تزریقی

دستگاه های تزریق پلاستیک از قیف تغذیه، مته مارپیچی و واحد حرارتی تشکیل شدهاند. در واقع قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به داخل قالب تزریق شده و در نهایت قطعه تزریقی ایجاد میشود . به صورت دقیقتر اجزا این دستگاه به شرح ذیل است:

واحد تزریق

از چهار جزء اصلی تشکیل شده است:

- موتور اسکرو یا موتور با پیچ بیرونی ( اصطلاح خاصی هست که نمیدونم)

- پیچ و بشکه رفت و برگشتی

- بخاری ، ترموکوپل ، پیستون حلقه ای

- ورق صفحه ای (پیچ RR)

واحد گیره

از سه جزء اصلی تشکیل شده است:

- قالب

- گیره بیرونی موتور

- میلههای گیره (میلههای راهنما)

کاربرد دستگاه تزریق پلاستیک

در قالب تزریق پلاستیک از رزینهای پلاستیکی گرانول یا گلولهای شکل برای تولید محصولات مختلف از اجزای خودرو و هواپیما گرفته تا ظروف نگهداری، قطعات آلات موسیقی و شانههای مو استفاده میشود. از دستگاه تزریق پلاستیک برای تولید قطعات پلاستیکی دیواره نازک برای کاربردهای بسیار متنوع استفاده میشود که یکی از رایج ترین آنها پلاستیک است.

محفظه پلاستیکی یک محفظه دیواره نازک است در محصولات مختلفی از جمله لوازم خانگی، وسایل الکترونیکی مصرفی، ابزار برقی و همچنین در ساخت داشبورد خودرو مورد استفاده قرار میگیرند. سایر محصولات رایج دیواره نازک شامل انواع مختلف ظروف باز ، مانند سطلها است. از دستگاه تزریق برای تولید چندین مورد روزمره مانند مسواک یا اسباب بازی های کوچک پلاستیکی نیز استفاده می شود. علاوه بر این بسیاری از دستگاههای پزشکی، از جمله دریچهها و سرنگها، با استفاده از این دستگاه تولید میشوند.

عمده کاربرد این دستگاهها در ایران به تولید انواع سبد میوه، گلدان، سطل، ظروف آشپزخانه پلاستیکی، قطعات خودرو و … اختصاص دارد. از این رو معمولاً نام این دستگاه در کنار محصول نیز بکار می رود. بعنوان مثال دستگاه تزریق پلاستیک سبد میوه و….

انواع دستگاه قالب گیری تزریقی

دستگاه تزریق عمدتاً براساس میزان قدرت گیره طبقه بندی میشوند. درحقیقت هر اندازه قدرت گیره دستگاه بالاتر باشد، امکان تولید قطعات بزرگتر و سنگینتر را فراهم میآورد. پارامتر های مهم دستگاه عبارتند از:

- قدرت گیره

- ظرفیت واحد تزریق

- فاصله بین میله های راهنما

- کورس بازشو گیره

- حداقل و حداکثر ارتفاع قالب

دستگاههای قالبگیری به 3 دسته کلی هیدرولیکی ، برقی و هیبریدی تقسیم بندی میشوند، که در ادامه به صورت اختصار با این 3 دستگاه بیشتر آشنا خواهیم شد.

1- دستگاه تزریق پلاستیک هیدرولیکی

دستگاه قالبگیری هیدرولیک از نظر تاریخی تنها گزینه در دسترس سازندگان بوده است تا اینکه یک شرکت تولید کننده این وسایل در ژاپن اولین ماشین الکتریکی را در اوایل دهه 1980 معرفی کرد. در اینجا برخی از مزایای دستگاه قالبگیری تزریقی تمام هیدرولیک آورده شده است:

قیمت پایین

قیمت پایه این دستگاهها به طور قابل توجهی کمتر از گزینههای دیگر آن است.

قطعات ارزان تر

اگر به دلیل خرابی قطعهای روی دستگاه تعویض شود یا طول عمر قطعات به اتمام برسد، قطعات تعویض هم آسانتر هم با هزینه کمتری پیدا میشوند.

قطعات قویتر

قطعات هیدرولیکی دستگاه در برابر سایش مقاوم ترند، لذا دوام بیشتری از سایر همنوعان خود دارد.

قدرت

دستگاه قالبگیری هیدرولیک دارای نیروی بستن استثنایی هستند.

2- دستگاه تزریق پلاستیک الکتریکی

همانطور که در بالا گفته شد، دستگاههای تزریق پلاستیک الکتریکی برای اولین بار در دهه 1980 ساخته شدند و به سرعت محبوبیت خود را پیدا کردند. در ادامه برخی از مزایای دستگاه قالبگیری تزریقی تمام الکتریکی بیان شده است:

بهره وری انرژی

این دستگاهها هنگامی کار میکنند که از انرژی برق استفاده کنند، یعنی خروجی موتور فقط برابر با بار مورد نیاز است.

زمان کمتر

در این مدل هیچ گونه نشتی روغنی وجود ندارد. همچنین، عدم استفاده از روغن به معنای عدم تعویض فیلتر است که خود باعث کاهش هزینههای مصرفی میشود.

فرآیند سریعتر

این دستگاهها به صورت دیجیتالی کنترل میشوند، به این معنی که فرآیند کاملاً قابل تکرار است و نیازی به نظارت ندارد.

عملکرد تمیز

از آنجا که برای این دستگاه از روغن استفاده نشده است، در صورت ساخت قطعات پزشکی استفاده از این دستگاه امری بیخطر است. معمولاً، این قطعات باید در بخش جدا و تمیز اتاق ساخته شوند.

3- دستگاه تزریق پلاستیک هیبریدی (ترکیبی)

از نظر برخی، مدلهای هیبریدی با کنار هم قرار دادن مزایای استفاده از یک موتور الکتریکی و هیدرولیکی بهترین راندمان را به تولید کننده میدهد. در اینجا برخی از مزایای دستگاه تزریق هیبریدی را مشاهده میکنید:

تنوع

ترکیبات احتمالی این دستگاهها، درجات جدیدی از انعطاف پذیری طراحی را ایجاد میکنند.

بهترین حالت هر دو

دستگاه قالبگیری هیبریدی ، صرفه جویی در انرژی و دقت مدل الکتریکی را با ظرفیت تولید نیرو در یک واحد هیدرولیکی ترکیب میکند.

موتور تعویض شده

در مدلهای هیبریدی سرعت ثابت موتورهای پمپ DC با درایوهای AC که با سرعت متغیری هستند، جابجا میشود، بنابراین پمپ فقط در صورت لزوم کار میکند و از روغن لازم برای بهره وری بهتر فرآیند استفاده میشود.

خرابی کمتر

این دستگاهها به تعمیر و نگهداری کمتری نیاز دارند و کمتر از مدلهای تمام هیدرولیک یا تمام برقی دچار آسیب میشوند.

قیمت

از نظر قیمت این مدل به خوبی بین دستگاههای قالبگیری تمام هیدرولیک و تمام برقی قرار میگیرد و آن را به گزینهای مقرون به صرفه تبدیل میکند. مخصوصاً برای سازندگان دستگاههای پزشکی.

در حال حاضر، با حضور دستگاههای تزریق الکتریکی عرصه بر دستگاههای تزریق هیدرولیکی موجود تنگ و تنگتر میشود. شرکتهای ذیربط، این ماشینآلات را به دلیل صرفهجویی 80 درصدی در مصرف انرژی و نیز تکرارپذیری (تقریباً 100 درصدی) که به لطف حضور سروو موتور میسر گشته، به نمونههای هیدرولیکیِ رایج ترجیح می دهند.

در عین حال قیمت یک دستگاه تزریق الکتریکی حدوداً 30 درصد از دستگاه هیدرولیکی معمولی بالاتر است که تقاضای وسیع محصولات پلاستیکی، در حال برطرف نمودن این مانع مالی است. پیشبینی میشود که دستگاههای تزریق پلاستیک هیدرولیکی تا 20 سال آینده از رده خارج شوند چراکه با گذشت زمان، سیر جابجا شدن از دستگاههای هیدرولیکی به سمت دستگاههای الکتریکی در حال افزایش است.

شما می توانید برای خرید این دستگاه، به صفحه دستگاه تزریق پلاستیک پیشگام اروند مراجعه کنید.