در مقالات قبلی شمس جاوید، به بررسی مفهوم گرانول پرداختیم و گفتیم که: «گرانول نوع خاصی از پلیمر نیست، بلکه به شکل دانهدانه پلیمرها گرانول گفته میشود». گرانول بازیافتی نیز، همانطور که از اسم آن پیداست، اولا گرانول است، یعنی شکل دانهدانه دارد، و دوم اینکه از مواد بازیافتی تولید شدهاست. در حقیقت گرانول بازیافتی از پلیمر و ضایعات پلاستیک مانند پلیاتیلن، پلیپروپیلن و سایر پلاستیکهای قابل بازیافت ساخته میشود و برای استفاده از آن باید آن را ذوب کرد و سپس شکل داد تا بتوان قطعات جدیدی را ساخت.

برای تولید گرانول بازیافتی، ابتدا ضایعات پلاستیکی و پلیمری، داخل دستگاه بازیافت شده و بعد از برش، این ضایعات پلاستیک به تکههای ریزی تبدیل شده که به این تکههای ریز گرانول بازیافتی گفته میشود. جا دارد که همینجا به این نکته اشاره کنیم که «گرانولهای تولیدشده توسط شمس جاوید، از نوع گرانول های بازیافتی نبوده و همه گرانول های این شرکت، از پودر درجه یک پتروشیمی تهیه میشود». در ادامه، به ویژگیها، کاربردها و مزایای استفاده از گرانول بازیافتی میپردازیم.

تفاوت گرانول بازیافتی و نو؛ منظور از گرید آف چیست؟

گاهی اوقات ممکن است مواد اولیه هر دو رِنج را دارا باشد اما دارای آلودگی یا رگههای سیاه باشد که به آن محصول هم، آف 1، گفته میشود. گاهی نیز ممکن است مواد اولیه تولیدشده، در یکی از رِنجها نباشد و دارای آلودگی هم باشد که به آن محصول هم آف 2 گفته میشود.

گرید دیگری نیز تحت عنوان آف 3 (off 3) وجود دارد که به آن در بازار «دَم جارو!» هم میگویند؛ این گرید میتواند دارای ناخالصیهای دیگری مانند سنگریزه یا هر نوع زباله ریز و درشت باشد (ویکی پلاست).

تولید گرانول بازیافتی

مکانیزم ماشینهای تولید قطعات پلاستیکی به صورتی است که بهتر است مواد اولیه ورودی آنها به شکل ساچمههای کوچک پلاستیکی باشد. مواد پلاستیکی واردشده پس از آسیابشدن، به اشکال ورقهای یا گوشهدار تغییر شکل میدهند، لذا نمیتوانند به راحتی در قیفهای ورودی این دستگاهها مورد استفاده قرار بگیرند.

این در حالیست که عدم وجود یکنواختی در مواد آسیابی، خود باعث تأثیر منفی بر کیفیت محصولات تولیدی خواهد بود و البته در زمان مخلوطشدن هم بدلیل عدم یکنواختی اندازه آنها با مواد دیگر، همیشه این ترکیب غیر یکنواخت است. در نتیجه واحدهای تولیدی این مواد، ترجیح میدهند از گرانول به عنوان مواد اولیه استفاده کنند تا کمترین میزان ضرر اقتصادی را متحمل شوند.

در ادامه به انواع روشهای تولید گرانول بازیافتی میپردازیم.

1. تولید گرانول رشته ای (Stand Type)

اولین روش تولید گرانول بازیافتی، به صورت رشته ای صورت میپذیرد. از آنجایی که ساخت دستگاه تولید این روش نسبتا ساده است؛ در بازار داخلی با استقبال بیشتری روبه رو شده است. در این روش ابتدا تکههای مذاب پلاستیک از داخل دستگاه اکسترودر عبور کرده و سپس از صافیهایی بهصورت رشتهای خارج میشوند. در ادامه این مواد را از استخر آب برای فرایند سردشدن عبور میدهند و پس از آن به سمت آسیاب پلاستیک هدایت میکنند تا پس از پردازش خشک شوند.

البته از این روش برای تولید مواد تازه استفاده نمیشود، چون اکثرا دارای لبههای تیز هستند و این خشکیها باعث پایین آمدن خروجی نهایی محصولات میشود. البته مشکل دیگری که این دستگاه ها با آن مواجه هستند، نیاز مبرم به یک اپراتور تماموقت برای کنترل آنهاست.

از آنجاییکه خطوط انتقال پلاستیک اکثرا قطع میشوند، بهتر است یک نیروی کار به صورت مداوم آن ها را مورد بررسی و کنترل قرار دهد.

2. تولید گرانول خشک (Hot Die Face Cutting)

در این روش پلاستیکهای خرد شده پس از ذوب شدن در اکسترودر و عبور از صافی، از سوراخ های ریزی خارج میشوند و به همان شکل مذاب، بوسیله ی تیغهای با سرعت زیاد برش میخورند و همزمان بوسیله ی ایجاد مکش و با عبور از مسیر های لوله ای، سرد و خشک میشوند. در مرحله بعدی وارد مخزن بزرگتری شده که در آن با ایجاد اختلاف فشار، گرانول های سنگین تر در پایین مخزن ته نشین شده و اجزا کاربردی آن در بالا دست، قابل دسترس خواهد بود.

ساختن این نوع ماشین آلات نیاز به دقت بیشتری داشته و قیمت این خط تولید به مراتب بالاتر از روش قبل است. اما گرانولهای تولیدی در این روش بسیار شبیه به گرانول مواد دست اول می باشد و از نظر ویژگی های پلاستیک، ثبات بهتری در این نوع مواد وجود دارد.

3. سیستم برش رینگ آّبی (Water Ring Cutting)

این روش همانند تولید گرانول خشک است با این تفاوت که مواد پس از طرد شدن از صافی و بریده شدن، با استفاده از نیروی گریز از مرکز به دور مخزنی میچسبند. در اطراف این مخزن آب سردی در جریان است که باعث کاهش دمای مواد میشود. در این روش مواد به شکل دانه های عدس در میآیند. این سیستم معمولاً برای کامپند های شکننده استفاده میگردد.

4. سیستم برش زیر آب (Under Water Cutting)

در این روش مواد همچون روش رشته ای پس از ذوب و عبور از صافی به زیر آب هدایت شده و در همانجا با سرعت، برش میخورند. این روش معمولاً برای ظرفیت های بالا (مثلاً یک تن در ساعت) استفاده می شود و یکی از دلایل آن، بالا بودن هزینه نگهداری سیستم (Maintenance) است. این روش برای اکثر ترموپلاسیتک ها مناسب می باشد.

چرا از گرانول بازیافتی استفاده میکنیم؟

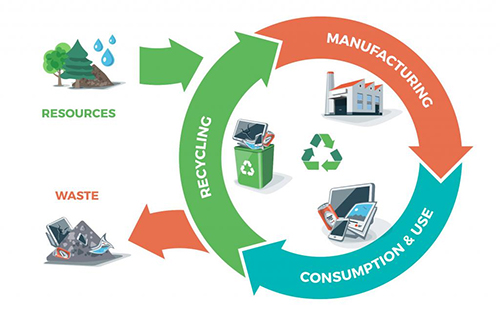

به طور کلی میتوان انگیزههای بازیافت ضایعات و تولید مجدد گرانول از آنها را به سه دسته کلی تقسیم کرد:

1. انگیزههای اقتصادی

در وهله اول، انگیزههای اقتصادی باعث جذب افراد به این صنعت شده است. در جهت پایین آوردن هزینه و استفاده بهینه از منابع، اصلیترین انگیزه واحدهای تولیدی برای استفاده از گرانول بازیافتی بحث اقتصادی آن است. همچنین خود فرآیند بازیافت نیز با ایجاد ارزش افزوده قابل توجهی همراه است. به طور مثال پس از تبدیل مواد ضایعاتی به گرانول، قیمت آن در بازار مصرف بین سه تا شش برابر خواهد شد. با این وجود به هیچ عنوان نباید از اثرات مثبت بازیافت انواع مختلف لاستیک، غافل شد.

2. انگیزههای زیست محیطی

از آنجایی که عمر مواد پلاستیکی بسیار زیاد است و تا سالهای سال به صورت دستنخورده در طبیعت باقی میماند، دفن و یا رهاسازی آنها در محیط زیست اثرات جبرانناپذیری را به دنبال خواهد داشت. سوزاندن این مواد نیز علاوه بر آزادسازی گازهای سمی و آلودگیها و مخاطرات ناشی از آن، منجر به افزایش میزان گازهای گلخانهای و در نهایت گرمتر شدن کره زمین خواهد شد.

برآورد میشود بین 5 تا 10 درصد تولیدات صنعت پلاستیک کشور بازیافتشده و مجددا به چرخه تولید و استفاده بازمیگردد. از میان روشهای مختلف بازیافت، بازیافت مکانیکی PVC به نسبت ساده و معمول است. بازیافت و تولید گرانول بازیافتی PVC یکی از روشهای مرسوم مدیریت زباله و همچنین بهرهبرداری بهینه از منابع سوختهای فسیلی، مانند نفت و گاز طبیعی است.

3. انگیزههای صنعتی

با توجه به اینکه ماده اولیه تولید انواع پلاستیک محصولات پتروشیمی است، وابستگی روزافزون انسان به مواد پلاستیکی میتواند در نهایت منجر به بهرهبرداری بیرویه از این منابع شده و توسعه پایدار این دست صنایع را به مخاطره بیندازد. بخش اعظمی از منابع طبیعی که امروزه در اختیار ما قرار دارد سهم نسلهای آینده است اما به نظر میرسد در صورت استمرار وضع موجود میراث فرزندان ما را کوههایی مملو از زبالههای پلاستیکی و کمبود شدید سوختهای فسیلی تشکیل خواهد داد.

کاربرد انواع گرانول بازیافتی

از آنجایی که سالانه ضایعات پلاستیک زیادی در سطح کشور تولید میشود، لازم و ضروری است کهاین ضایعات پلاستیک را بازیافت و با تبدیل آنها به انواع گرانول پلاستیک مانند گرانول پلیاتیلن و پلیپروپیلن و پلیاستایرن و… استفاده مجدد از آنها در صنایع تولیدی و بسته بندی میتوان در سرمایه و انرژی تولید کنندگان صرفه جویی کرد.

یکی از دلایلی که این امر اهمیت خیلی زیادی دارد استفاده از ضایعات پلاستیکهای فرسوده و دپوشده که روزبهروز به حجم آنها اضافه میشود، است. با استفاده مجدد از این ضایعات پلاستیکی میتوان کمک شایانی به محیط زیست کرد.

قیمت پایه گریدهای آف محصولات پلیمری چگونه تعیین میشود؟

قیمت گریدهای آف 1، 90 درصد قیمت گرید on، قیمت گریدهای آف 2، 80 درصد قیمت پایه گرید on، آف 3، 60 درصد قیمت پایه، کلوخه 40 درصد قیمت پایه است. قیمت پودر on grade، تا 3 درصد کمتر از اصل قیمت پایه محاسبه و در بورس کالا برای فروش، عرضه میشود.

جمع بندی

گرانول بازیافتی میتواند حاوی رنگ باشد که در آن صورت از رنگدانه پلاستیک (مستربچ) استفاده میشود. نحوه چگونگی بازیافت مواد پلاستیکی در فرآیند بازیافت، متناسب با نوع آن ماده متغیر است. بدین ترتیب که هر نوع پلیمر جدا از انواع دیگر بازیافت میشود، در غیر این صورت فرآیند بازیافت با اشکال روبه رو خواهد شد.

شرکت شمس جاوید، یکی از تامین کنندگان گرانول در کشور است که گرانول های تولیدی آن، از نوع بازیافتی نیست؛ این شرکت، انواع گرانول را از پودر درجه یک پتروشیمی تهیه میکند. برای کسب اطلاعات بیشتر درباره گرانول های تولیدشده در شرکت شمس جاوید اروند، به صفحه خرید گرانول مراجعه کنید و یا با شماره 02179615000 تماس حاصل فرمایید.